فرایند قالب گیری تزریقی

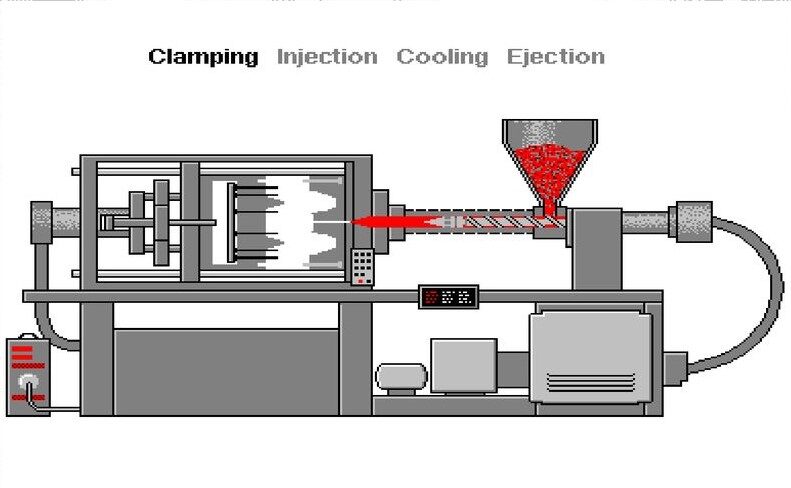

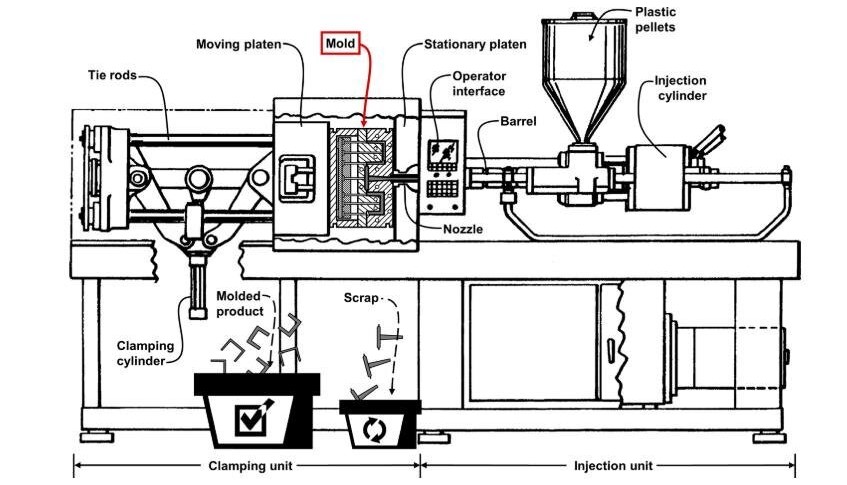

خطوط خنک کننده، که گاهی اوقات به آنها کانال های خنککننده نیز گفته میشود، نقش مهمی در خنک کردن یکنواخت قالب های تزریقی و تولید قطعات پلاستیکی عاری از عیوبی همچون نشانههای فرو رفتگی دارند. در فرآیند قالب گیری تزریقی، رزین پلاستیکی گرم شده و سپس به داخل حفره قالب تزریق میشود. در نتیجه پلاستیک حفره را پر میکند، شکل آن را به خود میگیرد و خنک میشود. این فرآیند خنککردن باعث میشود پلاستیک به حالت جامد درآمده و به شکل یک قطعه نهایی درآید، اما دمای نامتعادل در سراسر قالب میتواند منجر به خنک شدن نامنظم شده و نتیجه آن عیوب در قطعه خواهد بود.

فرایند قالب گیری تزریقی

خنککردن مناسب در قالب گیری تزریقی خطر عیوب، تعمیرات مجدد، و ضایعات مواد را کاهش میدهد. از آنجایی که خنککردن تا ۷۵٪ از زمان چرخه قالب گیری تزریقی را تشکیل میدهد، مهم است که تولیدکننده قالب تزریقی طراحی کانال های خنککننده را بهینهسازی کند و خطرات احتمالی برای قطعات قالبگیری شده را به حداقل برساند.

تفاوت خنککردن با هوا با خنککردن با آب در قالب گیری تزریقی

ماشینهای قالب گیری تزریقی معمولاً به دو صورت خنک کننده با هوا یا آب طراحی میشوند.

- خنک کردن با هوا: این روش از یک تبخیر کننده برای حذف گرما از سیستم تزریق و یک مبدل حرارتی برای حذف گرما از تبخیر کننده استفاده میکند. هوا به خوبی آب گرما را رسانا نیست، اما فن های برقی میتوانند گرما را از قالب تزریق دور کرده و هوای خنک تری را دمند.

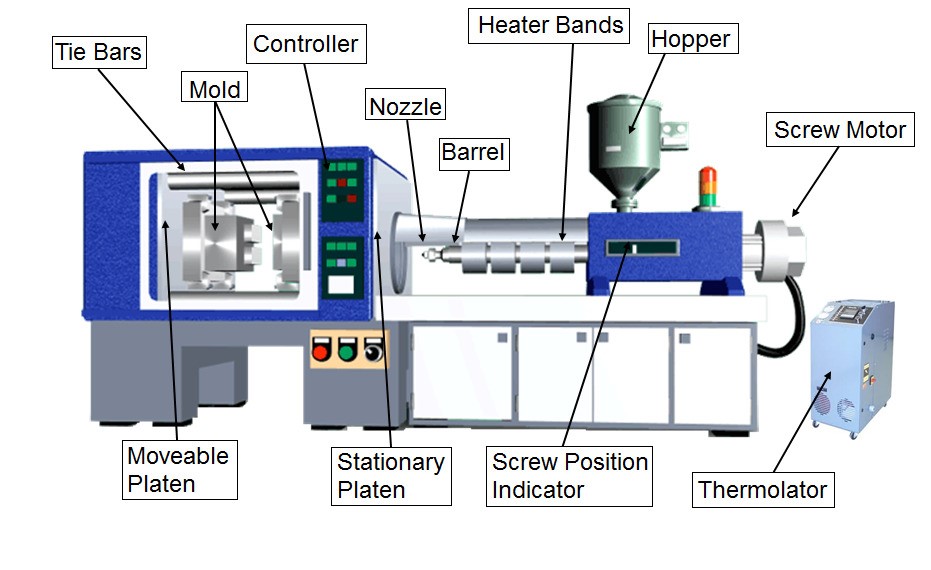

- خنککردن با آب: این روش از پمپ کردن مایع خنک کننده از طریق خطوطی که در خارج از حفره قالب قرار دارند، استفاده میکند. برای خنک کردن بهینه، این خطوط آبی تا حد امکان به سطح قطعه قالب گیری شده نزدیک هستند. سیستم های خنک کردن با آب، که به آنها ترمولاتور نیز گفته میشود، به منبع خنککنندگی مانند برج خنککننده نیاز دارند.

مهم است توجه داشته باشیم که «آب» مورد استفاده برای خنککردن در واقع ترکیبی از مایعات است. در برج خنک کننده یک ماشین قالب گیری تزریقی، آب با بیوساید ترکیب میشود تا از رشد میکروبی جلوگیری شود. در خطوط خنککننده نزدیک به قالب تزریق، آب با اتیلن گلیکول ترکیب میشود تا از تشکیل زنگ زدگی جلوگیری گردد.

مقایسه خنک کردن خط مستقیم و خنککردن مطابقتی در قالبگیری تزریقی

در نزدیکی قالب های تزریق، دو نوع خط یا کانال خنک کننده استفاده میشود: خنک کردن خط مستقیم و خنک کردن مطابقتی.

- خنک کردن خط مستقیم روش سنتی یا استاندارد برای خنک کردن قالب های تزریقی است. خطوط یا کانال های خنک کننده به صورت خطوط مستقیم درون قالب های فلزی تراش داده میشوند. کانالهای جانبی یا شاخهها با کانال های اصلی تقاطع پیدا کرده و سطح تماسی که مایع خنک کننده میتواند به آن دسترسی پیدا کند را افزایش میدهند. پس از قالب گیری یک قطعه پلاستیکی، مایع خنک کننده از طریق این کانال ها در یک مدار پمپاژ میشود. این عمل هسته قالب را خنک کرده و گرما را از قطعه تزریق شده دور میکند. معمولاً از خنک کردن خط مستقیم برای قطعات با هندسههای سادهتر استفاده میشود.

- خنککردن مطابقتی برای قالب های تزریق قطعات پیچیدهتر به کار میرود. این کانالهای خنک کننده به دقت شکل حفره را دنبال کرده و به خطوط مستقیم محدود نمیشوند. بلکه، آنها تاب و توی قطعه تزریق شده را دنبال میکنند و بازده خنک کنندگی بیشتری را برای زمانهای چرخه سریعتر ارائه میدهند. کانالهای مطابقتی همچنین میتوانند نواحی دشوار را خنک کنند. سنتاً، تراشکاری و جوشکاری لازم برای کانال های مطابقتی آنها را از نظر هزینهای غیرمقرون به صرفه میکرد. امروزه، یک تکنیک چاپ سهبعدی به نام سینترینگ لیزری مستقیم فلزات (DMLS) میتواند برای ایجاد این کانالها به شیوهای مقرون به صرفهتر استفاده شود.

موانع، حبابسازها، و سوزن های حرارتی در قالب گیری تزریقی

در قالب گیری تزریقی، نوع کانال های خنک کنندهای که مورد استفاده قرار میگیرند مهم است، اما سطوح داغی که از خطوط خنک کننده دور هستند، خطر عیوب قطعه را افزایش میدهند. برای ایجاد یک مدار خنک کننده موثر تر در اطراف قطعه تزریقی، از ویژگیهای طراحی به نام موانع، حباب ساز ها، و سوزن های حرارتی استفاده میشود. موانع و حبابسازها بهویژه با جریانهای لایهای اهمیت دارند زیرا به ایجاد آشفتگی کمک میکنند، و جریان آشفته سطح بیشتری از مایع خنک کننده را با قالب داغ تزریقی در معرض قرار میدهد.

- موانع: موانع صفحات فلزی شبیه به تیغه میباشند که مایع خنک کننده را از کانال اصلی به یک کانال جانبی هدایت میکنند و سپس دوباره به کانال اصلی برمیگردانند. مایع خنک کننده از کانال اصلی به یک طرف تیغه جریان مییابد و به کانال جانبی میرود تا زمانی که به یک بازشو در بالا برسد. سپس مایع خنک کننده از طرف دیگر مانع پایین میآید و به کانال اصلی برمیگردد. با پیچاندن ورق فلزی که تیغه را تشکیل میدهد، سازنده قالب میتواند جریان مایع خنک کننده را به شکل حلزونی برای توزیع دمای یکنواختتر ایجاد کند.

- حبابسازها: حبابسازها لولههایی هستند که درون سوراخ های سوراخ شده برای اتصال کانال های خنککننده قرار میگیرند. مایع خنک کننده از یک کانال به پایین لوله جریان مییابد و سپس مانند یک فواره از بالای لوله به کانال دیگر حباب میکند. مایع خنک کننده سپس از هر دو طرف لوله پایین میآید و جریان خود را از طریق سیستم خنککننده ادامه میدهد. حباب سازها معمولاً به هسته قالب پیچ میشوند اما همچنین میتوانند برای خنک کردن بخشهای صاف قالب که از کانالهای تراشداده شده یا سوراخ شده پشتیبانی نمیکنند، استفاده شوند.

- سوزنهای حرارتی: سوزن های حرارتی سیلندرهای مهر و موم شده و پر از مایع هستند که درون یک کانال خنک کننده قرار میگیرند و به دور کردن گرما از قالب کمک میکنند. گرما باعث میشود که مایع داخل سوزن حرارتی به گاز تبدیل شود. وقتی این گاز خنک میشود، مجدداً به مایع تبدیل میشود و چرخه تکرار میشود. سوزنهای حرارتی نسبت به لولههای مسی در هدایت حرارت موثرتر هستند؛ با این حال، هدایت موثر حرارت به پرهیز یا پر کردن هر گونه فاصله هوایی بین سوزن حرارتی و قالب بستگی دارد.

خنک کردن برای هستههای باریک، بزرگ، و استوانهای در قالب گیری تزریقی

اندازه و شکل هسته قالب نیز برای خنککردن در قالب گیری تزریقی اهمیت دارند.

- خنککردن برای هستههای باریک (≤3 میلیمتر) معمولاً از خنک کردن با هوا به جای آب استفاده میکند. هوا زمانی که قالب باز میشود به هسته دمیده میشود یا از طریق یک سوراخ مرکزی وارد میشود. برای هستههایی با قطر 5 میلی متر یا کمتر، از اینسرتهای مسی یا مس-بریلیوم به صورت فشرده در قالب قرار داده میشوند.

- خنککردن برای هستههای بزرگ (≤40 میلیمتر) نیز از اینسرتهای با رسانایی حرارتی استفاده میکند، اما برای اطمینان از رسیدن جریان خنک کننده به نوک از طریق سوراخ مرکزی است. چندین کانال کوچک تر بهتر از یک کانال بزرگ هستند و کانال های بزرگتر باید قطر یکسانی در سراسر قالب داشته باشند.

- خنککردن برای هستههای استوانهای از جریان دوگانه حلزونی استفاده میکند. خنک کننده به نوک هسته در یک حلزونی میرود و سپس از طریق حلزونی دیگر بازمیگردد. همانند سایر انواع هستهها (و حفرهها)، دستیابی به خنککردن یکنواخت حیاتی است.

نتیجه گیری

در این مقاله به بررسی روش ” قالب گیری تزریقی ” پرداختیم و بصورت جزئی این مورد و تفاوت آن با سایر روش ها را ذکر کردیم، در صورتی که هرگونه سوالی در این خصوص داشتید و یا احتیاج به مشاوره رایگان در زمینه سیستم تهویه هوا داشتید با کارشناسان شرکت آتیه نگر آرون در تماس باشید، همچنین در صورتی که به اطالاعات دقیق تری در این حوزه احتیاج داشتید به وب سایت ویکی پدیا مراجعه نمایید.

2 دیدگاه دربارهٔ «قالب گیری تزریقی چیست؟»

ممنون از مطلب مفید و کاملی که در اختیارمون گذاشتید

درود فراوان

سپاس از توجه و همراهی شما دوست عزیز 🙏